工业互联网的网络软件构建之道 企业实施路径与关键策略

工业互联网是新一代信息技术与制造业深度融合的产物,其核心在于通过数据驱动的智能网络连接人、机、物、系统,实现全要素、全产业链、全价值链的全面连接与优化。网络软件作为工业互联网的“神经系统”与“指挥中枢”,其构建与应用是企业迈向智能制造的关键一步。本文将系统阐述企业如何有效构建和实施工业互联网网络软件。

一、 明确战略定位与顶层设计

企业首先需从战略层面明确工业互联网网络软件建设的目标。是旨在提升生产效率、降低运维成本、实现产品服务化转型,还是构建全新的商业模式?清晰的战略定位将指导后续所有技术选型与实施路径。顶层设计应遵循“业务驱动、数据主导”原则,规划好网络架构(如工厂内网、外网、标识解析体系)、软件体系(如平台层、应用层)以及数据流,确保系统的开放性、可扩展性与安全性。

二、 夯实网络基础设施

工业互联网的根基是强大、可靠、低时延的网络。企业需要:

- 改造升级工厂内网:推动OT(运营技术)网络与IT(信息技术)网络的融合。采用时间敏感网络(TSN)、5G、工业PON、边缘计算等技术,实现生产设备、传感器、控制系统的高带宽、高可靠、低时延互联。

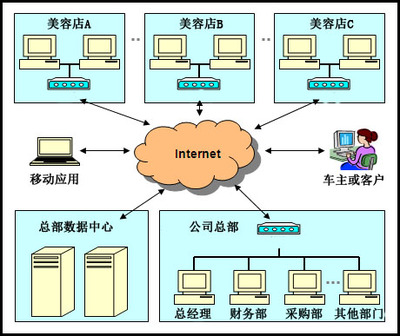

- 构建弹性外网连接:利用互联网、专线等,安全、高效地连接企业总部、上下游伙伴、云平台与用户,支撑协同设计、远程运维、供应链优化等场景。

- 部署标识解析体系:为企业、产品、零部件等赋予唯一的“身份证”(工业互联网标识),这是实现数据互通、产品全生命周期管理和供应链追溯的基础。

三、 构建与部署核心网络软件平台

网络软件的核心是工业互联网平台(IIP),它承上启下,连接底层设备与上层应用。

- 平台选型与搭建:企业可根据自身实力选择自建平台、使用行业平台或租用公有云平台。平台应具备强大的数据接入、管理、分析、建模和应用开发能力。核心组件包括:

- 边缘计算层软件:部署在工厂侧,负责现场数据的实时采集、轻量级处理与本地闭环控制。

- 工业PaaS(平台即服务):提供数据湖、大数据分析、微服务框架、数字孪生建模、低代码开发等工具,是平台的“操作系统”。

- 应用开发与部署环境:支持快速构建、测试和部署各类工业APP。

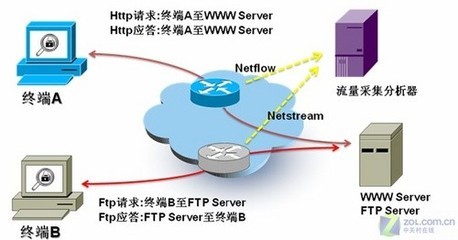

- 数据集成与治理:开发或部署适配各类工业协议(如OPC UA、Modbus、PROFINET)的连接器,打通信息孤岛。建立统一的数据标准与治理体系,确保数据质量、安全与合规。

四、 聚焦场景,开发与落地工业APP

网络软件的价值最终通过面向特定场景的工业APP体现。企业应:

- 从痛点场景切入:优先选择设备预测性维护、工艺参数优化、能源精细化管理、产品质量追溯、柔性生产排程等能带来直接效益的场景。

- 采用敏捷开发模式:利用平台的低代码/零代码工具,由业务人员与IT人员协同,快速原型开发、测试迭代,缩短价值实现周期。

- 构建应用生态:对于通用能力,可采购成熟的SaaS化工业APP;对于核心差异化能力,鼓励内部开发或与合作伙伴共同创新。

五、 筑牢安全与运维保障体系

安全是工业互联网的生命线。必须建立覆盖网络、平台、数据、应用的全方位安全防护体系,包括边界安全、访问控制、入侵检测、数据加密、安全审计等。建立专业的运维团队,制定完善的运维流程,保障网络与软件系统的稳定、高效运行。

六、 推动组织变革与人才培养

工业互联网不仅是技术工程,更是管理变革。企业需:

- 调整组织架构:打破部门墙,建立跨职能的数字化团队或专门的数据管理部门。

- 培养复合型人才:既懂工业生产工艺,又掌握数据分析、软件开发和网络技术的“数字工匠”是成功的关键。

- 变革文化与管理流程:树立数据驱动决策的文化,优化与数字化相匹配的管理流程。

###

企业构建工业互联网网络软件是一个系统性、长期性的工程,不可能一蹴而就。应坚持“总体规划、分步实施、试点先行、效益驱动”的原则,从夯实网络基础开始,以平台为核心,以数据为血液,以场景应用为落脚点,并辅以坚实的安全、组织与人才保障,方能稳步驶入工业互联网的深水区,真正释放数字化、网络化、智能化的巨大价值。

如若转载,请注明出处:http://www.guoguomajiang02.com/product/53.html

更新时间:2026-01-12 03:53:56